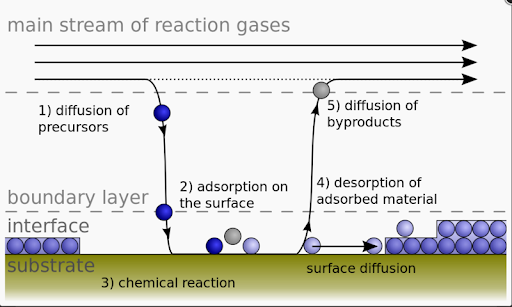

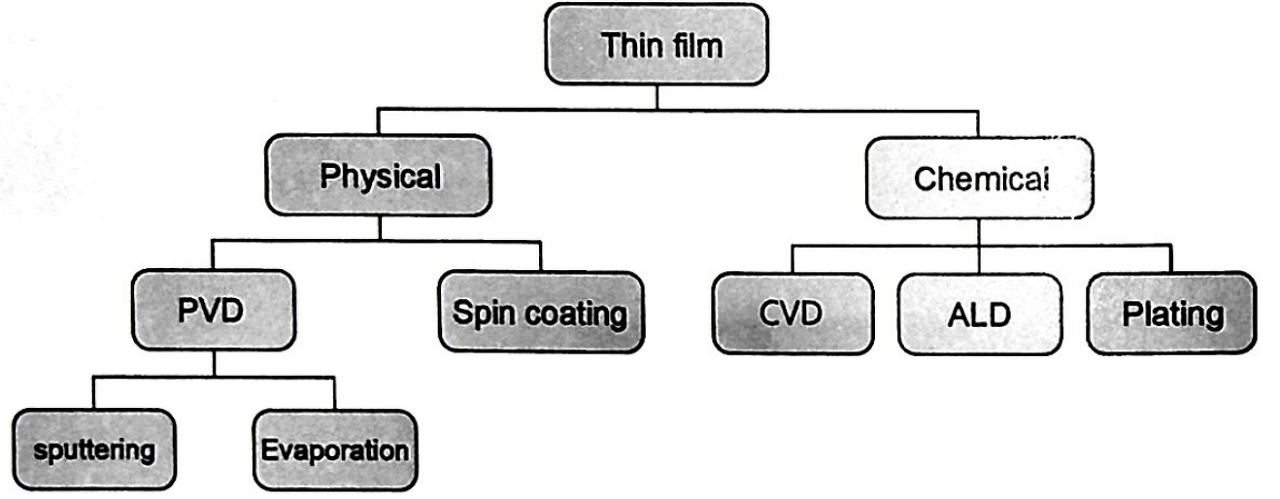

- CVD, Chemical Vapor Deposition CVD는 고진공에서 증착을 진행하는 PVD와 달리 대기압이나 중진공(100~10-1Pa)에서 증착을 진행합니다. 챔버에 반응성 가스를 주입하면 기판에 붙고, 열과 플라즈마 등을 통해 에너지를 통해 화학반응을 일으켜 박막을 형성합니다. 반응성 가스가 챔버 내에서 기판 표면 위에 일정한 속도로 흐른다. 기판 표면에서 마찰로 인해 가스가 흐르는 속도가 0으로 줄어드는데 이를 정체층(boundary layer)이라고 한다. 정체층의 가스는 웨이퍼에 흡착되어 가스 농도가 낮아지고 농도가 높은 주변에서 가스가 계속 정체층으로 유입되어 기판 표면에 공급된다. 기판 표면의 화학반응으로 인해 박막이 증착되고 생성물은 챔버 밖으로 배출된다. CVD 공정의 장단점 ..