- CVD, Chemical Vapor Deposition

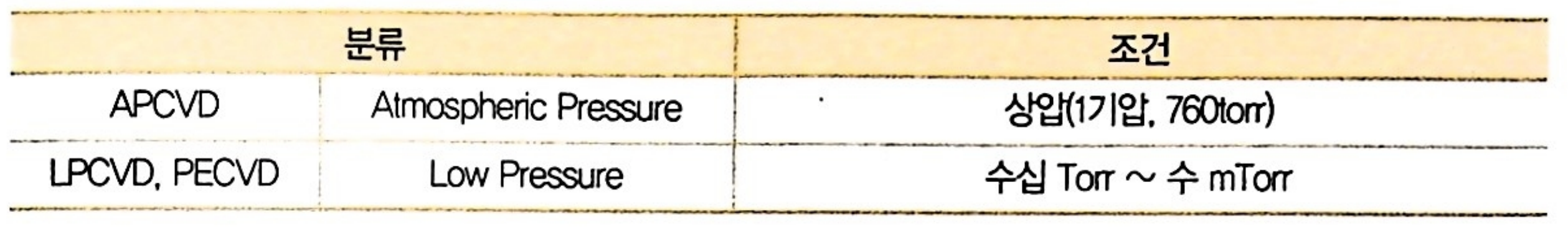

CVD는 고진공에서 증착을 진행하는 PVD와 달리 대기압이나 중진공(100~10-1Pa)에서 증착을 진행합니다. 챔버에 반응성 가스를 주입하면 기판에 붙고, 열과 플라즈마 등을 통해 에너지를 통해 화학반응을 일으켜 박막을 형성합니다.

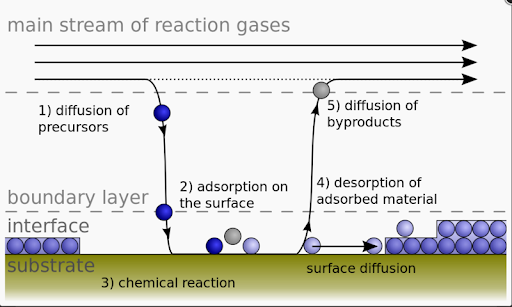

- 반응성 가스가 챔버 내에서 기판 표면 위에 일정한 속도로 흐른다.

- 기판 표면에서 마찰로 인해 가스가 흐르는 속도가 0으로 줄어드는데 이를 정체층(boundary layer)이라고 한다.

- 정체층의 가스는 웨이퍼에 흡착되어 가스 농도가 낮아지고 농도가 높은 주변에서 가스가 계속 정체층으로 유입되어 기판 표면에 공급된다.

- 기판 표면의 화학반응으로 인해 박막이 증착되고 생성물은 챔버 밖으로 배출된다.

CVD 공정의 장단점

| 장점 | 단점 |

| 열산화막 대비 저온에서 증착 | 반응 변수가 많아 정확한 레시피 설정 필요 |

| 좋은 step coverage | 가스 위험성 |

| 박막 두께 조절 쉬움 | 복잡한 장비 |

| 다양한 gas 소스 사용 가능 | 증착 가능 물질이 많지 않음 |

- CVD 장비 종류

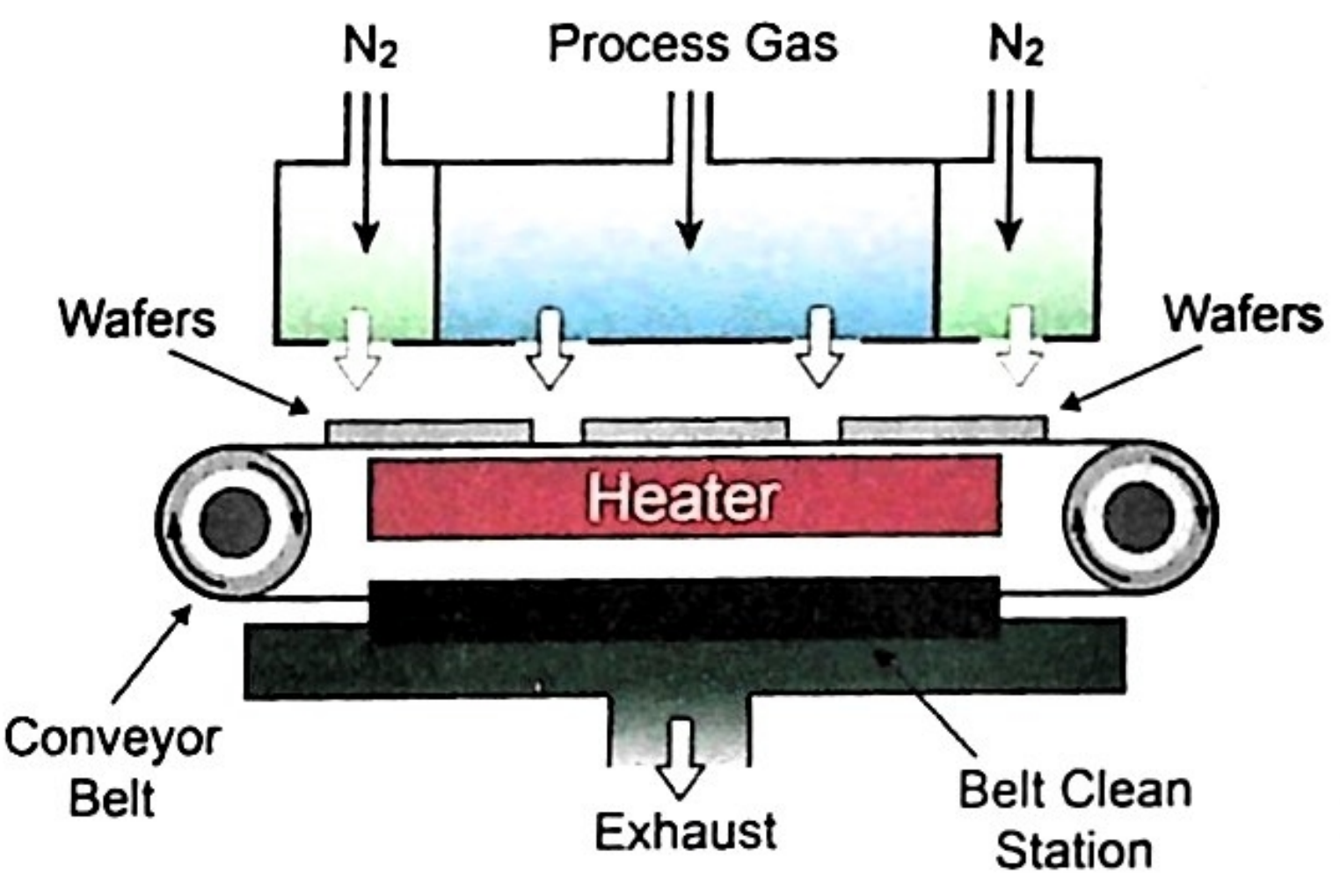

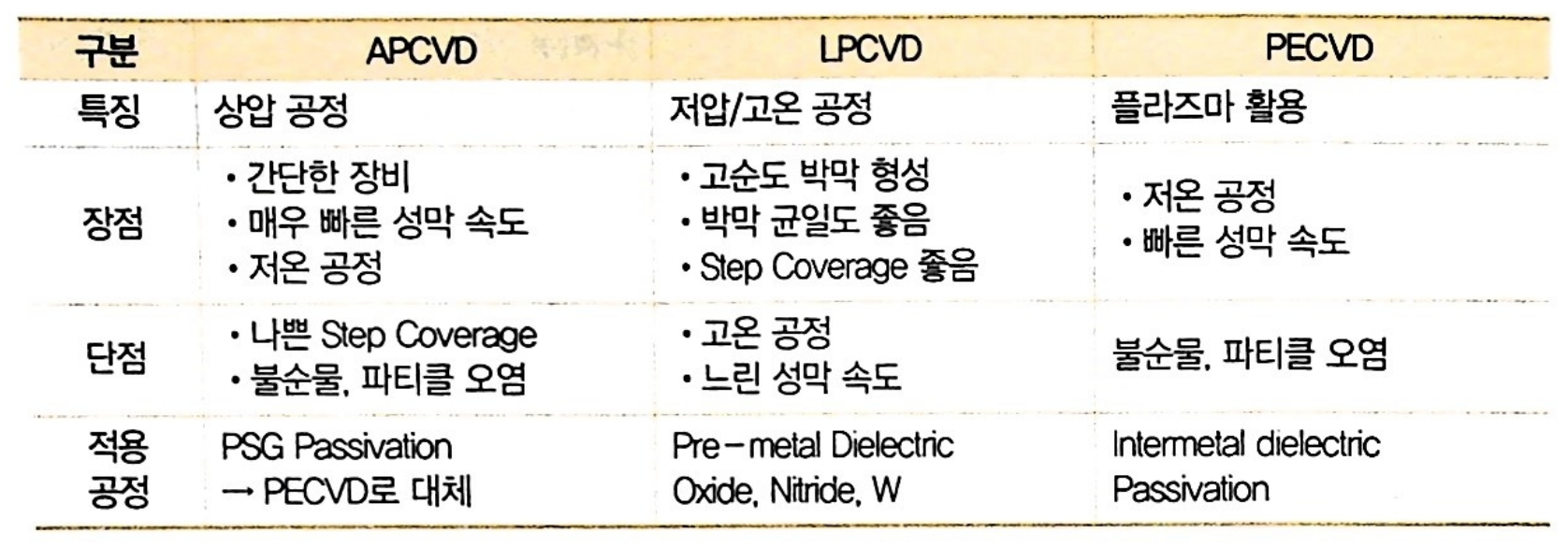

1. APCVD

대기압에서 공정이 진행되는 APCVD의 경우 압력이 높아 화학반응을 하는 입자가 많기 때문에 반응이 쉽게 일어나 낮은 온도에서 공정이 가능합니다. 또한 입자들끼리 충돌이 많아 MFP(Mean Free Path)가 짧기 때문에 모든 방향으로 증착이 일어나게 됩니다. 이 경우, arrival angle이 큰 코너에만 증착이 빨리 되어 step coverage가 나빠질 수도 있습니다. 또한 화학반응이 많이 일어나기 때문에 기판 표면뿐 아니라 챔버 내부에서 화학반응이 일어나고, 이로 인해 생성된 물질이 파티클형태로 오염의 원인이 될 수 있습니다.

하지만 진공장비가 필요하지 않아 장비가 단순하고 저렴하다는 장점이 있습니다.

2. LPCVD

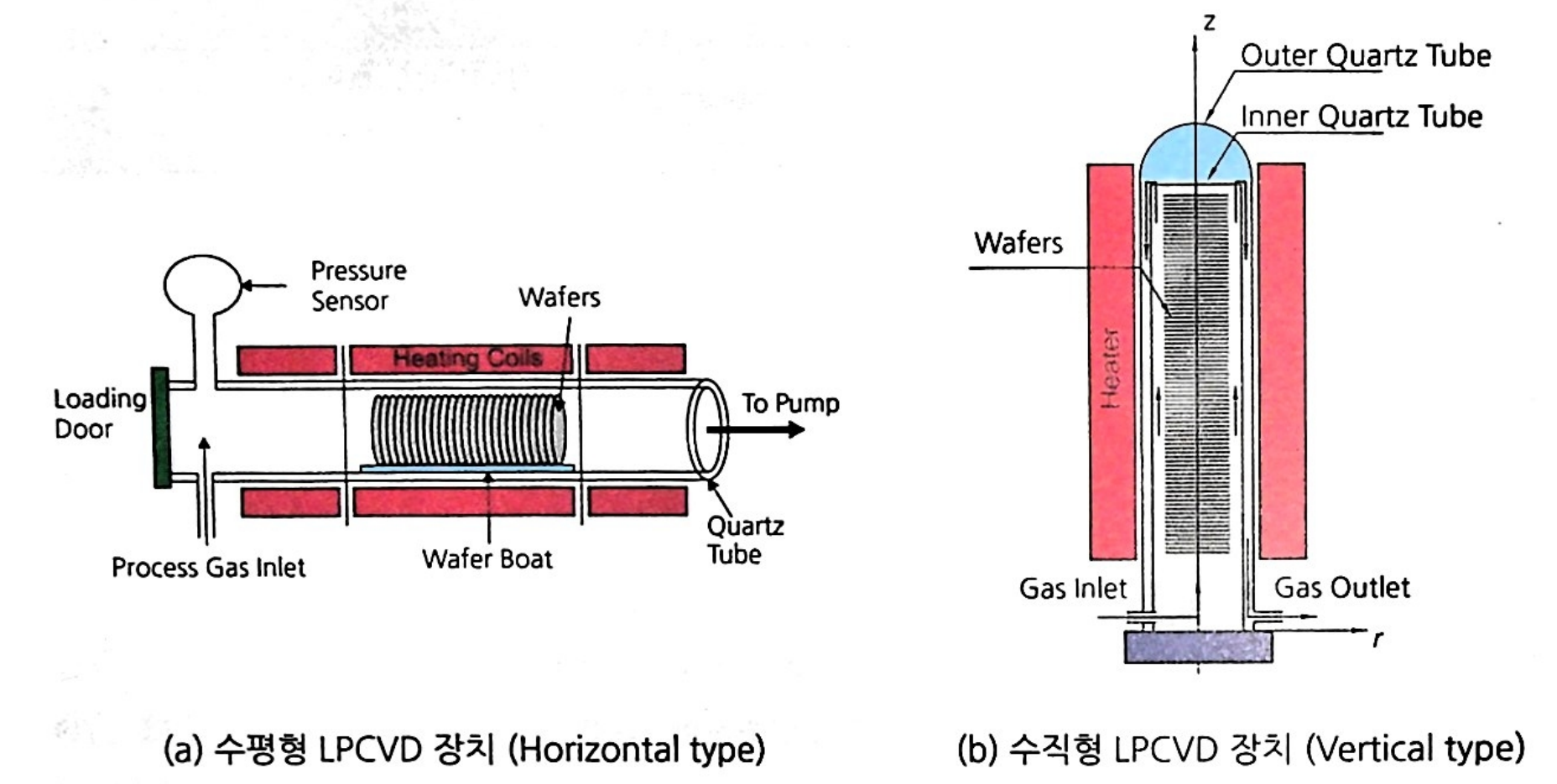

낮은 압력에서 증착을 진행하는 LPCVD의 경우 보다 품질이 좋은 박막을 형성할 수 있습니다. 다만 압력이 낮아 증착 속도가 느리기 때문에 열을 가해 높은 온도에서 공정을 진행하고 100~200장의 웨이퍼를 배치(batch) 방식으로 한 번에 증착하여 생산성을 높입니다.

APCVD 대비 낮은 압력과 높은 온도에서 증착하기 때문에 박막의 품질이나 균일도, step coverage 등이 개선됩니다. 다만 진공 장비와 Hot wall이 추가되어 장비 구조가 복잡하고 더 비쌉니다.

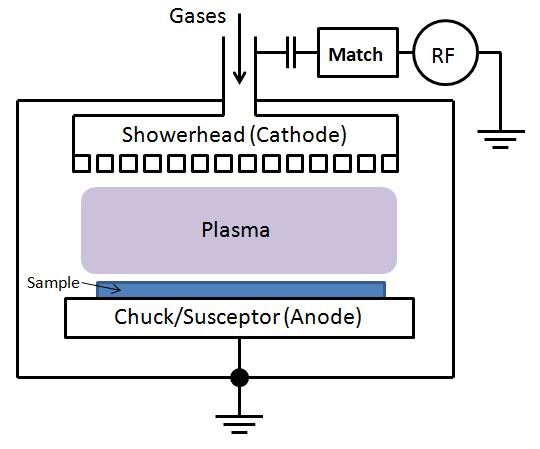

3. PECVD, Plasma Enhanced Chemical Vapor Deposition

LPCVD의 경우 고온에서 공정이 진행되기 때문에 웨이퍼에 Al 같은 녹는점이 낮은 금속이 증착되어 있는 경우 CVD를 진행할 수 없다는 단점이 있습니다. 이럴 경우 APCVD가 사용되었는데요, 앞에서 말씀드린 문제점들을 해결하기 위해 PECVD 방식을 도입하였습니다.

PECVD는 반응에너지로 열 에너지와 플라즈마를 사용합니다. 그렇기 때문에 LPCVD 대비 낮은 온도에서 빠른 증착이 가능합니다. 다만, plasma damage가 발생하여 웨이퍼에 영향을 줄 수 있고 박막에 불순물이 포함되어 LPCVD 대비 박막 품질이 떨어진다는 단점이 있습니다.

그렇지만 APCVD 대비 박막의 품질을 개선할 수 있어서 저희 연구실도 APCVD 장비를 PECVD 장비로 개조하여 사용했었습니다.

'etc. > 반도체 공정' 카테고리의 다른 글

| Aligner 이해 (2) 작동 모드 (0) | 2023.08.21 |

|---|---|

| Aligner 이해 (1) 구조와 작동방식 (0) | 2023.08.17 |

| 증착공정(Deposition)에 대하여 (2) PVD (0) | 2023.08.08 |

| 증착공정(Deposition)에 대하여 (1) 증착공정 종류 (0) | 2023.08.08 |

| 세정공정(Cleaning)에 대하여 (0) | 2023.08.01 |